Ein kleines Oszilloskop, ein Picoskop EO1/7 befindet sich seit langem in meinem Besitz. Als ich es vor vielleicht 20 Jahren aus nostalgischen Gründen für wenig Geld gekauft hatte, bekam ich ein extra Chassis als Ersatzteilspender dazu. Dieses Chassis war verrostet, verbogen, einige Teile fehlten oder waren zerbrochen. Natürlich war auch keine Röhre mehr vorhanden.

Bei einer Aufräumaktion dieses Frühjahr sollte dieses Chassis eigentlich in den Schrott wandern. Bevor ich das übers Herz brachte, machte ich noch mal eine Bestandsaufnahme:

- Alle Röhren incl. der Bildröhre fehlen

- Selen-Gleichrichter fehlen

- keine Frontplatte und kein Gehäuse

- Rost und Schmutz an allen Teilen

- Potentiometer mit Netzschalter, Mechanik verbogen, Bakelit-Schaltergehäuse gebrochen

- Potentiometer hintere Abdeckung fehlt

- Sicherungshalter unvollständig

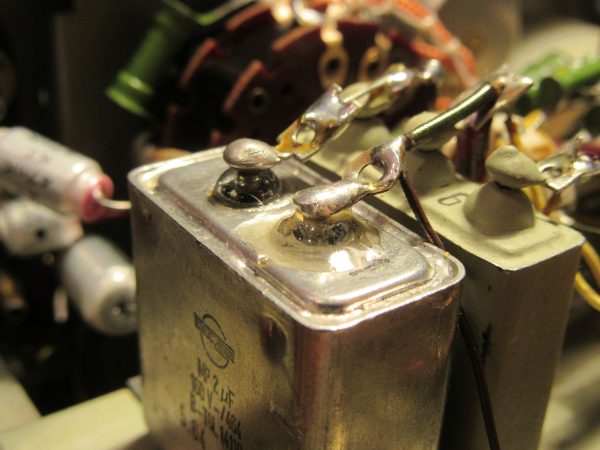

- MP-Kondensator ein Anschluss ausgebrochen, Öl läuft aus

- Kabelbäume teilweise mit roher Gewalt entfernt

- ein Keramik-Röhrensockel gebrochen

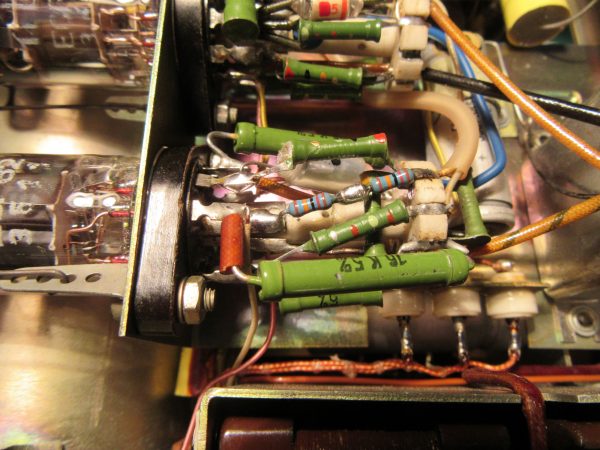

- zwei Widerstände zerstört

- wenige Kondensatoren fehlen

Aber der Netztrafo, die Siebdrossel und ein kleinerer Hochspannungstrafo waren anscheinend noch intakt. Außerdem waren beide Drehschalter für X und Y in Ordnung. Das sind doch ganz gute Voraussetzungen für einen Neuaufbau dachte ich mir. Leider habe ich kein Foto vom Urzustand gemacht. Es sah wirklich aus wie ein Haufen Schrott.

Der Anfang

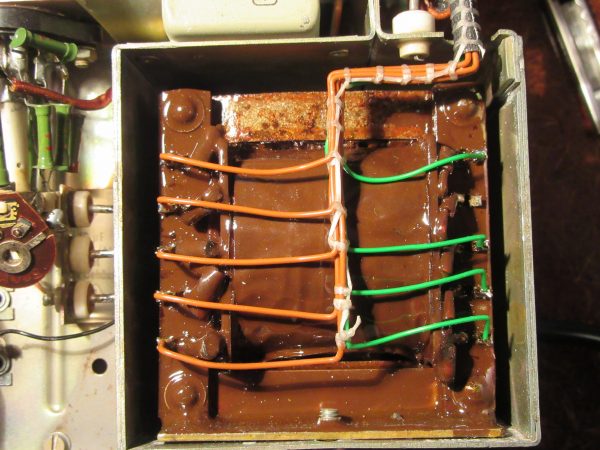

Als erstes habe ich das Gerät so weit es geht auseinandergebaut, vernünftig gereinigt und teilweise entrostet. Den Netztrafo habe ich nach dem Entrosten mit einem Alkydharzlack versiegelt. Grundsätzlich sollte man dafür einen Hochspannungsisolierlack verwenden. Da dieser privat aber nicht so einfach zu bekommen ist, tut es auch z.B. ein guter farbloser Bootslack wie in meinem Fall.

Im nächsten Schritt ging es an die Reparatur der defekten Bauteile. Der undichte MP-Kondensator bekam eine neue Anschlussfahne, zum Glück guckte noch ein kleines Stück vom alten Anschluss heraus. Danach wurde der gründlich entfettete Anschluss mit Epoxidharz abgedichtet.

Mit Epoxidharz habe ich auch den Zerbrochenen Röhrensockel geklebt. Im Bild ist das hinter einem der zwei ersetzten Widerstände zu erkennen.

Wichtig ist, dass man zum Kleben das „normale“ Epoxidharz verwendet. Das sind Harz und Härter, die man meist im Verhältnis 100:60 bis 100:40 mischen muss. Die Aushärtezeit beträgt 24 bis 48 Stunden. Es gibt auch allerlei schnell aushärtende Klebstoffe auf Epoxidharz-Basis. Nach meiner Erfahrung haften diese aber gerade auf Keramik und Bakelit längst nicht so gut.

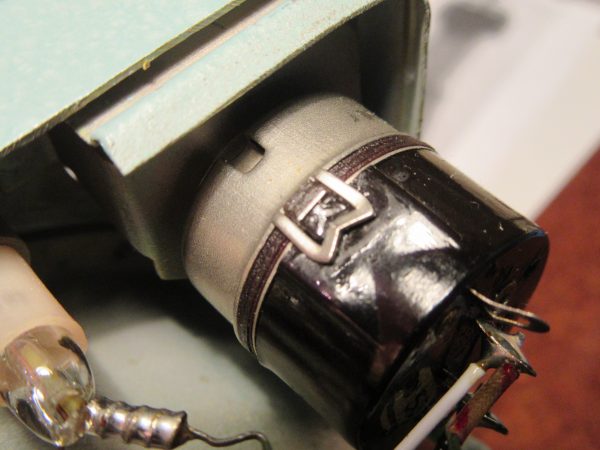

Bakelit ist das Stichwort für die nächste Reparatur, das Potentiometer mit dem Netzschalter. Hier konnte ich die Mechanik wieder richten. Zum Glück waren alle Bruchstücke des Schaltergehäuses vorhanden. Bakelit lässt sich ebenfalls hervorragend mit dünnflüssigem Epoxidharz kleben. Die Klebestelle ist danach meist stabiler als der Rest. Nach einer Reinigung, Schmierung und Kontaktpflege mit Neo-Ballistol funktioniert das Poti wieder wie neu.

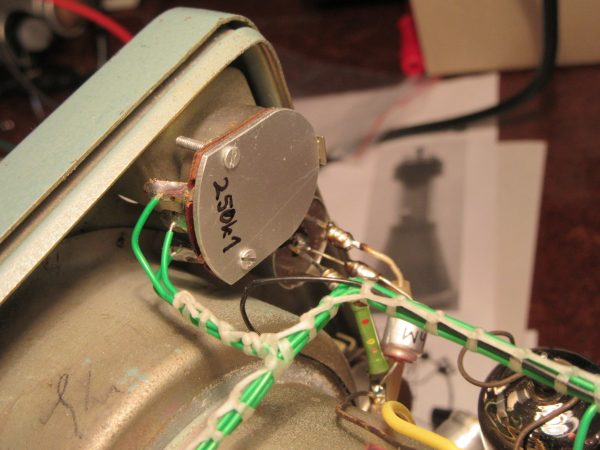

Zuletzt habe ich noch eine neue hintere Abdeckung für das zweite defekte Poti hergestellt. Im Gegensatz zum Original habe ich das aus Aluminium anstatt Stahlblech gefertigt. Dank meiner Elektromechaniker Ausbildung in den 80er Jahren kann ich solche Arbeiten relativ präzise ausführen.

Damit waren die Bauteile gerettet, die zu retten waren. Die Funktion der zwei defekten Potis ist vollständig wiederhergestellt und wegen der vermutlich besseren Schmierung ist die erwartete Lebensdauer evtl. auch größer als beim Original.

Ersatzteile

Einige Ersatzteile musste ich bestellen. Der Sicherungshalter ist ein Standard-Modell aus der DDR und noch relativ einfach im Internet zu finden. Von den Röhren ECF82 habe ich einen Posten mit 8 Stück sehr gut erhaltene Exemplare von Telam zu einem guten Preis erstehen können. Mir war wichtig, dass alle Röhren ein Fabrikat sind. Das ist denke ich eine gute Idee für Messtechnik.

Etwas schwieriger war es, eine günstige Bildröhre, die B7S1 zu bekommen. Die angebotenen Exemplare waren mir zu teuer und das bei ungewisser Funktion. Zufällig bin ich auf eine O7S1 gestoßen, habe Sockelschema und Kennwerte verglichen und war der Meinung, dass die O7S1 ein direkter Vorläufer der B7S1 ist aus der Zeit vor 1945. Am Ende musste ich feststellen, dass dem nicht so ist. Der Sockel ist um 180° gedreht, die Kathode ist nicht einzeln herausgeführt und die drei Gitter haben auch etwas andere Funktionen. Den Test dieser Röhre habe ich in einem separaten Blogpost beschrieben. Am Ende musste ich also dann doch noch eine B7S1 suchen und habe mit etwas Glück ein neues und Original verpacktes Exemplar gefunden, sogar der Garantieschein war noch dabei.

Wiederaufbau

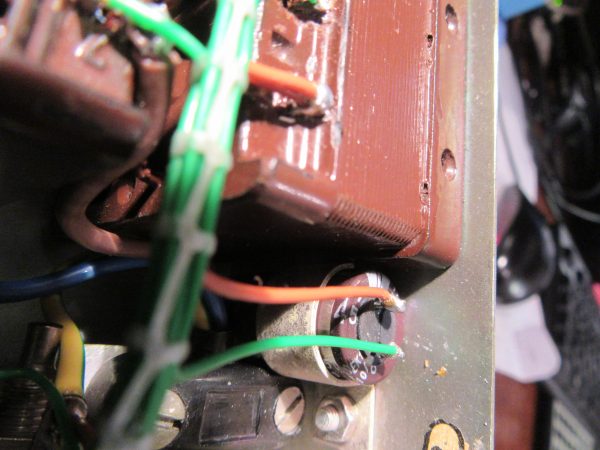

Zunächst habe ich mich der Stromversorgung gewidmet. Auch um als erstes zu testen, ob alles mit den schwer reparierbaren Trafos in Ordnung ist. Leider fehlten die Selengleichrichter und ich habe diese zwei Zweiwege-Gleichrichter dann durch vier Dioden 1N4007 in Brückenschaltung ersetzen müssen.

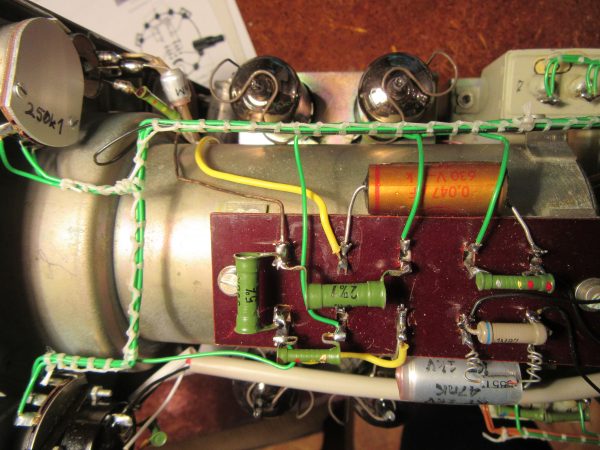

Außerdem fehlte der Kabelbaum des Netzteils komplett. Ich habe ihn wieder ziemlich original aufgebaut. Allerdings wurde statt des doppelt umsponnenen Drahtes eine moderne Alternative mit ETFE-Isolierung verwendet. Dieser Verdrahtungsvariante habe ich einen ganzen Blogpost „Kabelbaum binden“ gewidmet. Von den zwei Elkos im Netzteil war ein axialer 10µF/350V wegen eines direkt am Gehäuse abgebrochenen Anschlusses nicht mehr zu retten. An dessen Stelle verrichtet jetzt eine moderne radiale Variante mit 450V Spannungsfestigkeit ihren Dienst.

Den 50µF/350V Becherelko habe ich binnen zwei Wochen neu formiert. Das hat wunderbar geklappt, bei Nennspannung hatte er am Ende nur noch 80µA Leckstrom. Dem Formieren von Elkos habe ich einen ganzen Beitrag gewidmet.

Den ersten Test des Netzteils habe ich leider ohne Last gemacht. Deswegen und wegen des geringeren Spannungsabfalls der neuen Gleichrichterbrücke aus Siliziumdioden hatte die Anodenspannung im Leerlauf etwa das doppelte vom Nennwert. Es machte kurz puff und der aufwändig formierte Becherelko war Geschichte, wirklich schade. Immerhin habe ich so gelernt, dass man Netzteile von Röhrengeräten nie ohne Last testen sollte und wie man einen Becherelko restauriert bzw. wie man darin einen modernen Kondensator versteckt. Auch dazu gibt es demnächst hier einen Beitrag. Nach dieser Reparatur war das Netzteil komplett und funktionierte perfekt.

Im nächsten Schritt wurde die sonstige Verkabelung im Gerät wiederhergestellt. Außerdem mussten insgesamt zwei defekte Widerstände ersetzt werden.

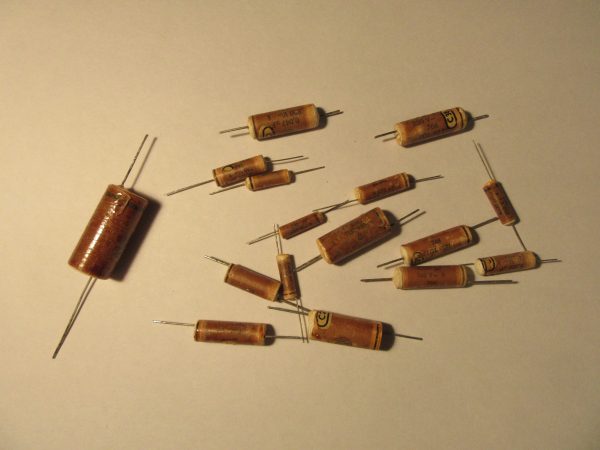

Sämtliche Papierkondensatoren habe ich aus Sicherheitsgründen ausgetauscht und durch Folienkondensatoren ersetzt. Ich hatte Glück und konnte meine Vorräte dank Markus aus Hamburg auffüllen, der viele verschiedene Werte bei „Kleinanzeigen“ anbietet. Die grundsätzlich noch funktionierenden Papierkondensatoren taten mir dann aber doch zu leid, um diese wegzuwerfen, nur weil sie einen etwas zu hohen Leckstrom haben. Meinen Versuch, sie wieder fit zu machen, habe ich im Beitrag „Papierkondensatoren restaurieren“ dokumentiert. Das ist sicher besser als ein Austausch, da die Schaltungen zum Teil für diese höheren Leckströme ausgelegt sind.

Schließlich habe ich nur noch die vier ECF82 Röhren sowie die Bildröhre eingesetzt und voila, alles funktionierte auf Anhieb tadellos. Jetzt fehlen noch Frontplatte und Gehäuse und am Ende soll die Bildröhre dann mal die Uhrzeit in analoger Form darstellen. Aber das ist ein neues Projekt.

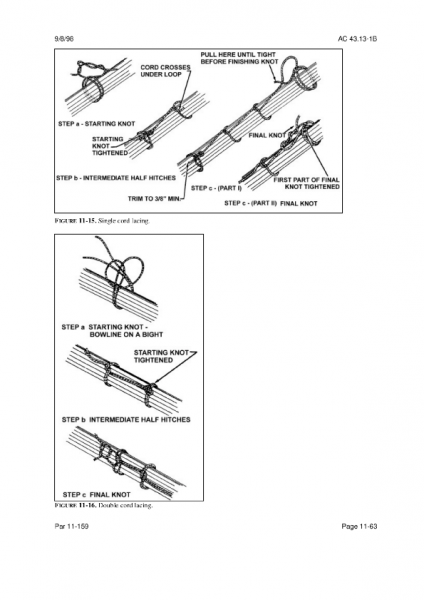

Quelle:

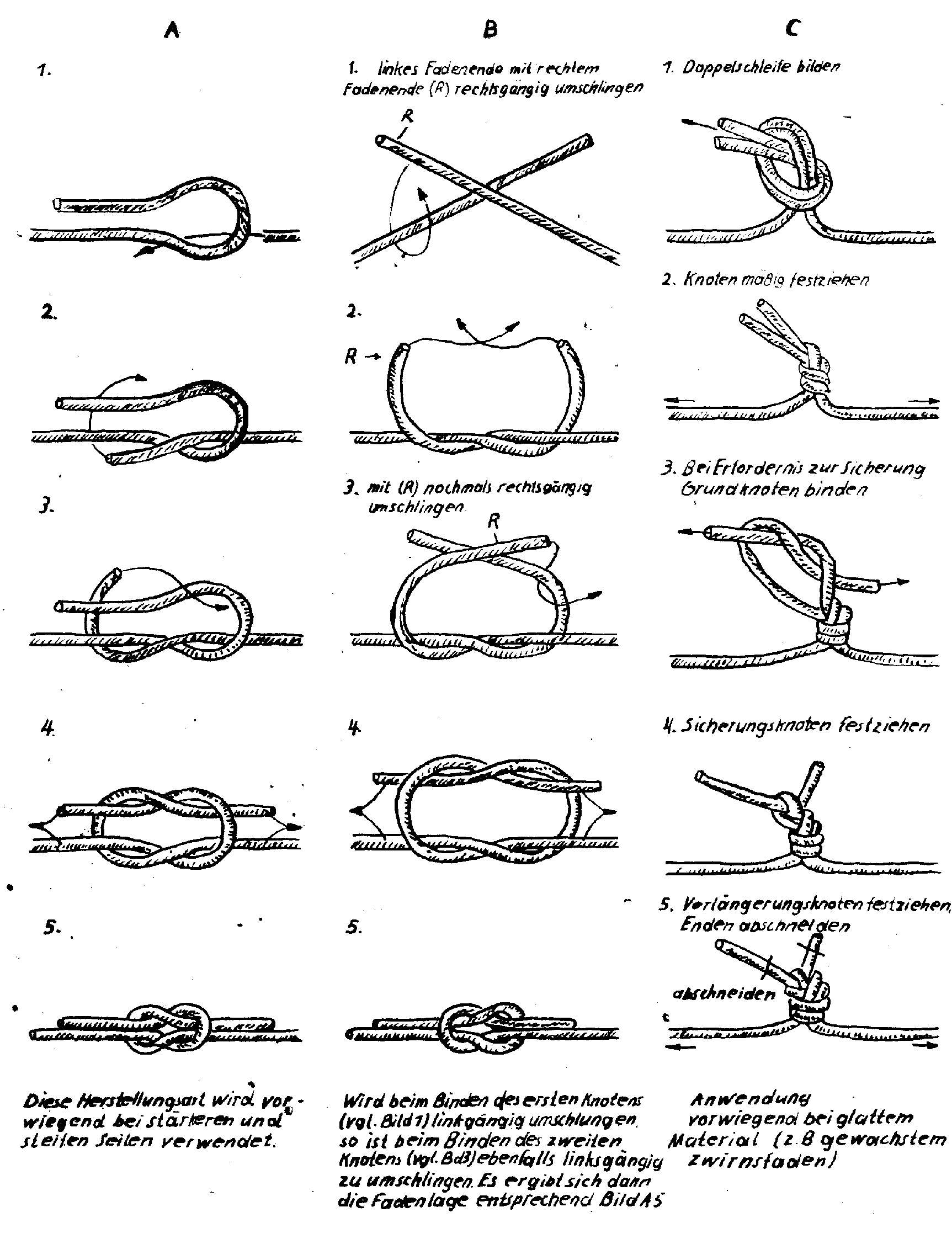

Quelle:  Grundknoten, Quelle: www.mikrocontroller.net

/attachment/49981/Blatt412_Grundknoten.png

Grundknoten, Quelle: www.mikrocontroller.net

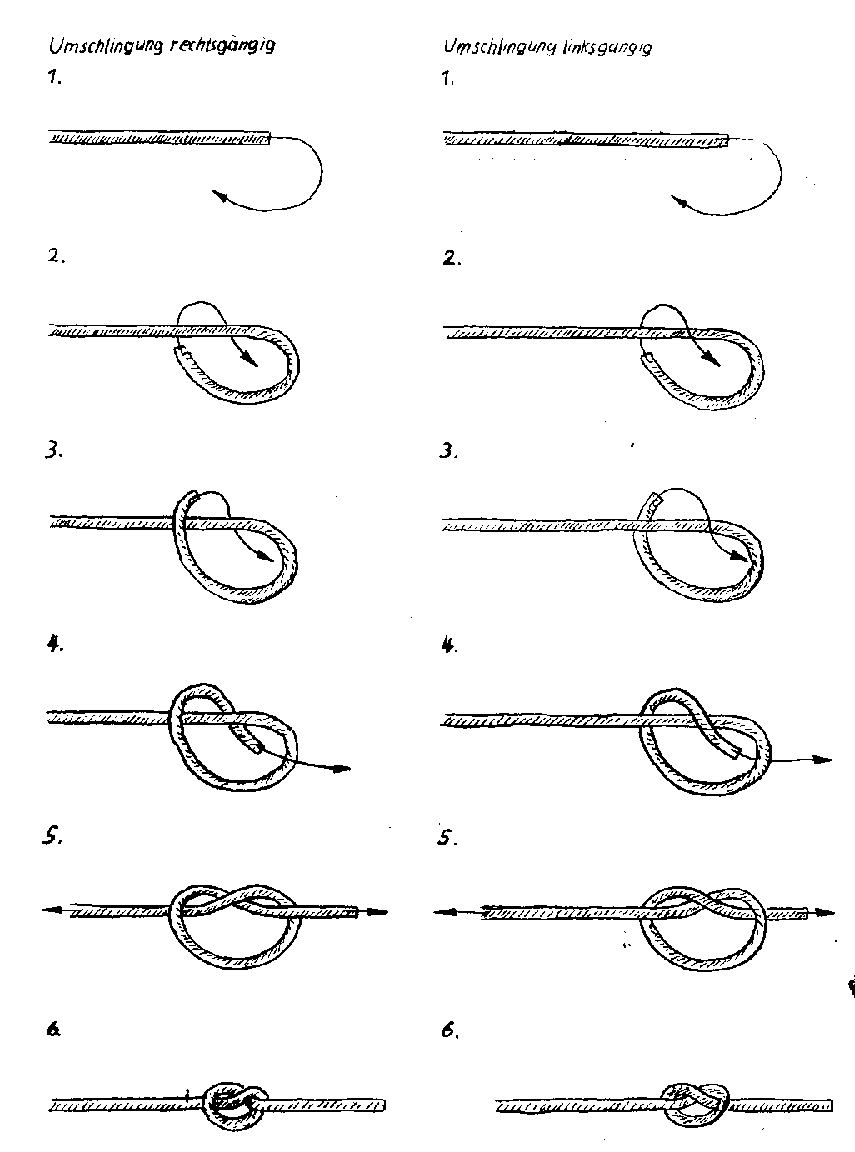

/attachment/49981/Blatt412_Grundknoten.png Verlängerungsknoten, Quelle: www.mikrocontroller.net

/attachment/49982/Blatt413_Verlaengerungsknoten.png

Verlängerungsknoten, Quelle: www.mikrocontroller.net

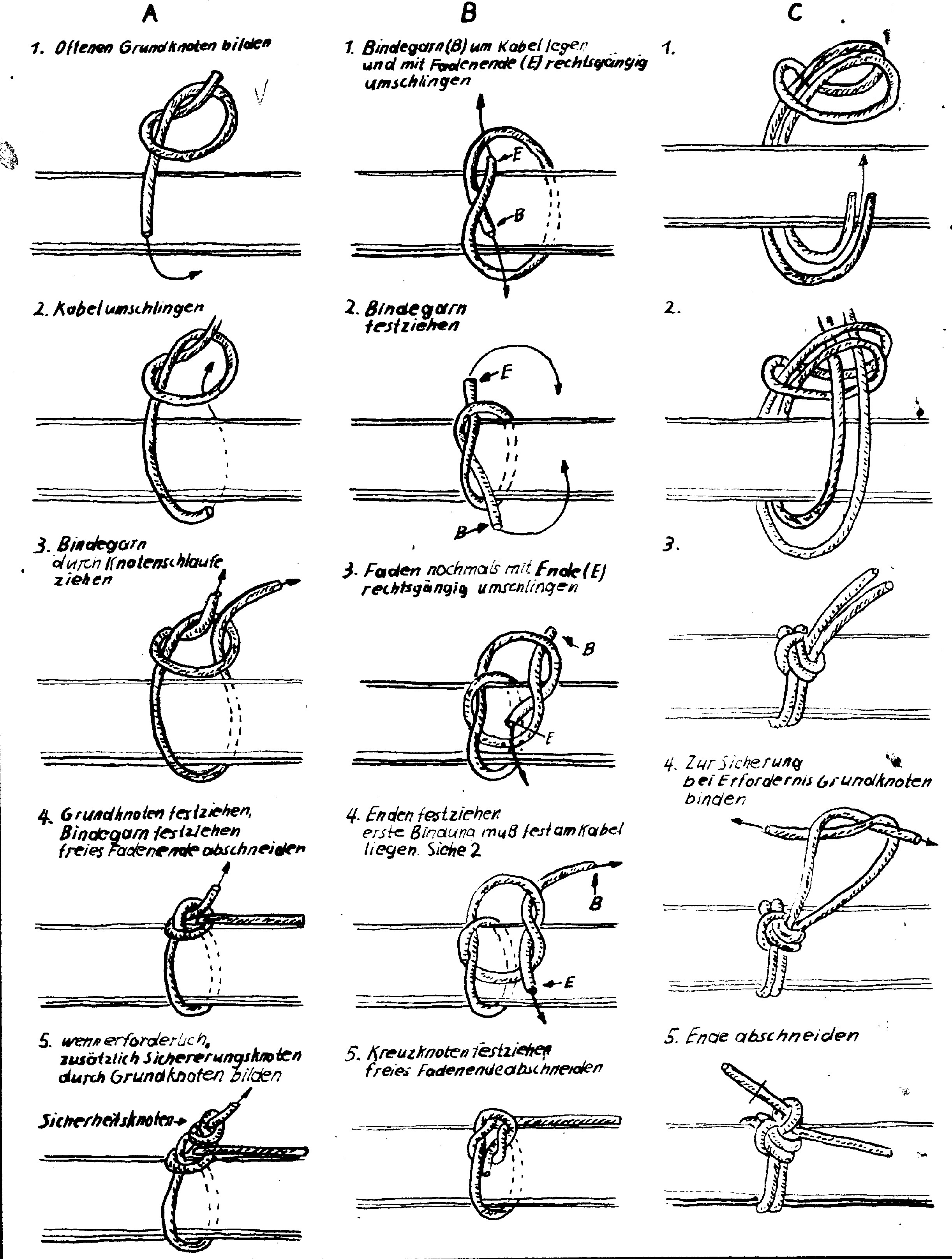

/attachment/49982/Blatt413_Verlaengerungsknoten.png Anfangsknoten, Quelle: www.mikrocontroller.net

/attachment/49983/Blatt414_Anfangsknoten.png

Anfangsknoten, Quelle: www.mikrocontroller.net

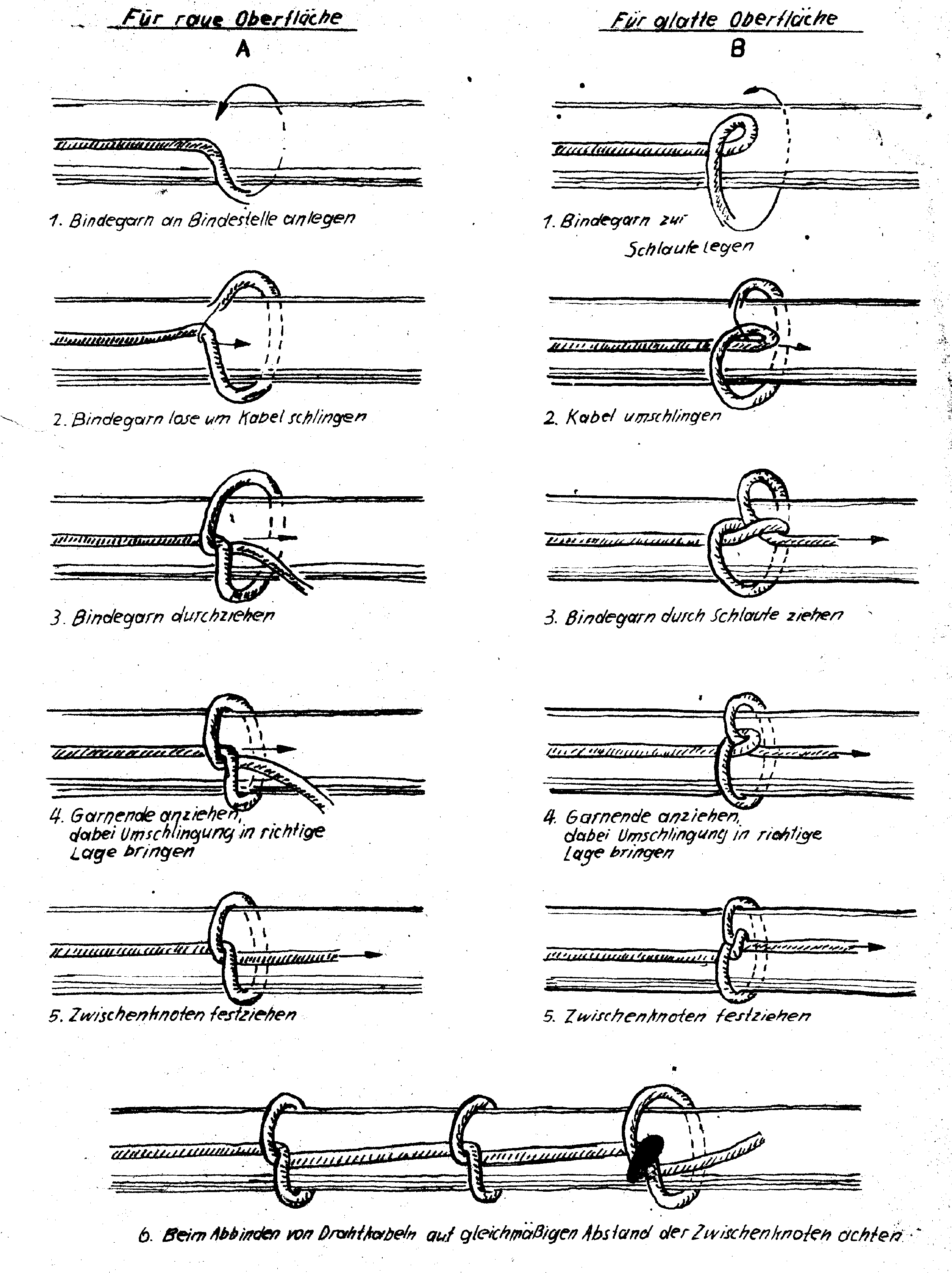

/attachment/49983/Blatt414_Anfangsknoten.png Zwischenknoten, Quelle: www.mikrocontroller.net

/attachment/49984/Blatt415_Zwischenknoten.png

Zwischenknoten, Quelle: www.mikrocontroller.net

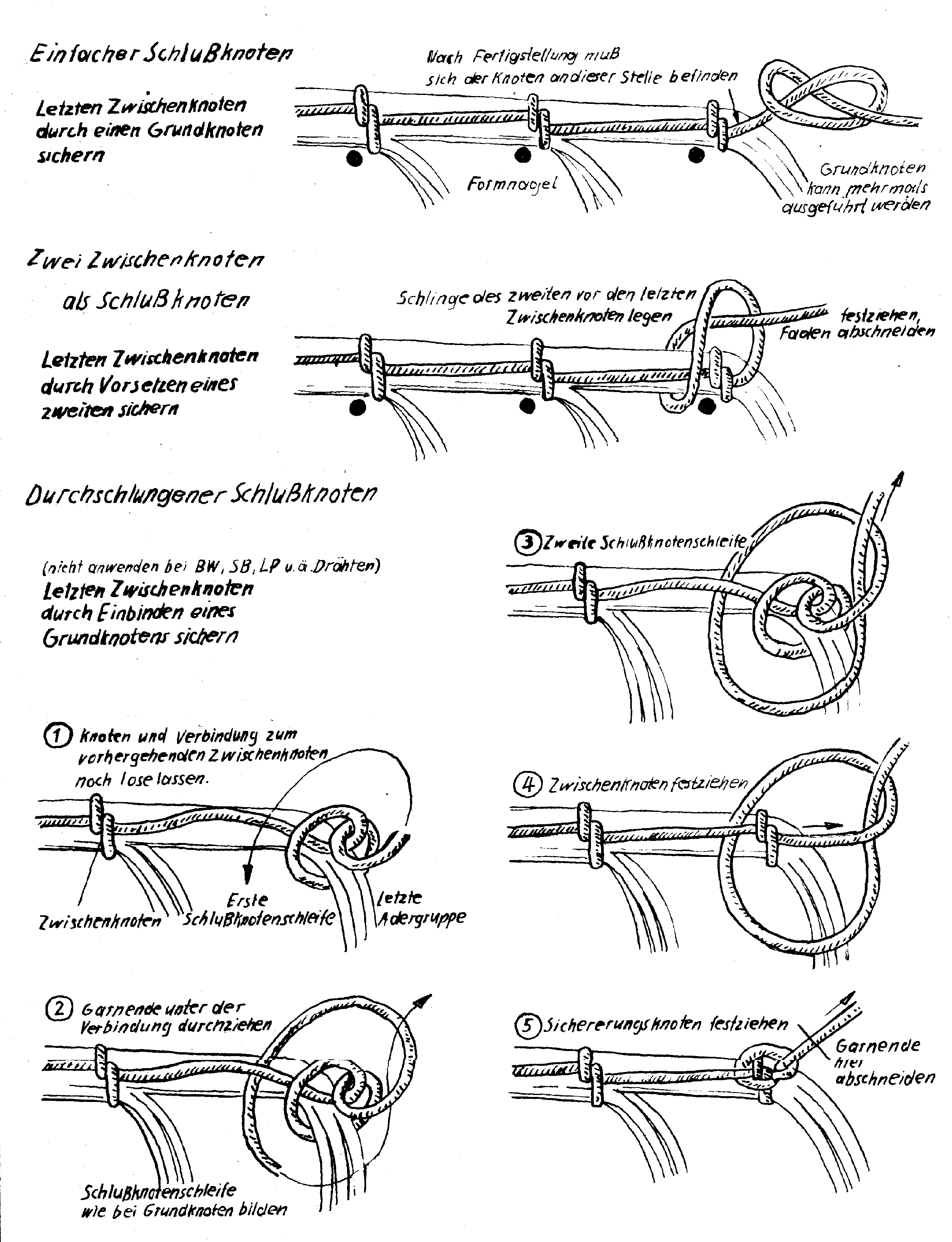

/attachment/49984/Blatt415_Zwischenknoten.png Schlussknoten, Quelle: www.mikrocontroller.net

/attachment/49985/Blatt416_Schlussknoten.png

Schlussknoten, Quelle: www.mikrocontroller.net

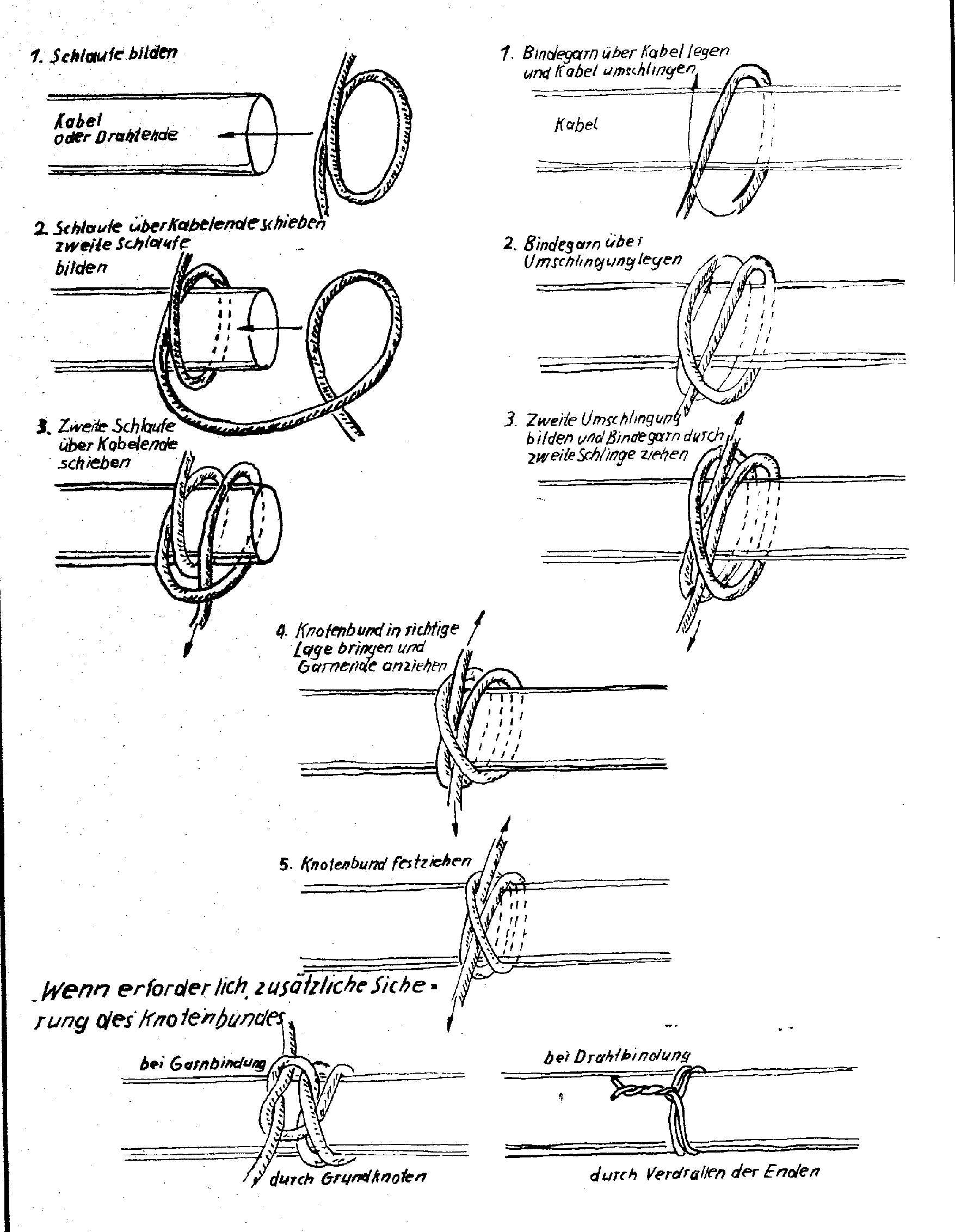

/attachment/49985/Blatt416_Schlussknoten.png Knotenbund, Quelle: www.mikrocontroller.net

/attachment/49986/Blatt418_Knotenbund.png

Knotenbund, Quelle: www.mikrocontroller.net

/attachment/49986/Blatt418_Knotenbund.png